作者:维尔克斯 时间:2024-3-5 10:42:32

高科技中常用的各种光学元件的制造流程中都需要经过多次机械研磨,目的是为了保证光学元件基片的表面质量达到高水准。在研磨过程中非常容易造成微观缺陷和局部的不均匀性,导致激光诱导损伤LID,严重降低光学镜片在高应力条件下的性能,特别是对于高强度照射下的镀膜高功率激光光学元件,这一点非常致命,这些有微观缺陷的光学元件面对的峰值脉冲功率越高就越容易被打坏,为了保证良品率,研究人员一直在探索LID的原因,以及如何减少甚至完全预防激光诱导损伤LID,从而生产出高损伤阈值镜片。

本文分为三部分,激光诱导损伤LID的原因、亚表面损伤的特征以及减少和避免亚表面损伤的过程。

减少和避免亚表面损伤的过程

在制造现代光学元件时,首要目标是避免和减少裂纹结构与缺陷。因此,已经研发了多种减小表面缺陷(SSD)的方法。特别是,在化学腐蚀之后,可以采用诸如MRF抛光(磁流变抛光)或IBF(离子束修整)等点抛光工艺来提高表面平滑度和抗LID性能。此外,还开发了一种称为先进缓解工艺的特殊化学工艺链。通过去除杂质和微裂纹的特殊化学工艺,可以显著提高光学表面对于激光损伤的耐受性。

此外,Asphericon磨削过程中也开发了参数调整和新工艺。减小的磨粒尺寸和超声辅助磨削(UAG)显著减少了SSD的深度。而且,在微观层面(小于1微米),硬而脆的材料会表现出一定的弹性(延展性)行为。如果将磨粒的接触保持在这个范围内,类似于金属材料所使用的延展性磨削方式,也可以应用于硬而脆的玻璃类型。这将大大减少微裂纹的形成。

亚表面损伤会导致激光诱导损伤LID吗?

硬而脆的材料,如陶瓷、玻璃和碳化物,由于其卓越的物理和力学性能,在高性能应用中得到广泛应用。然而,正是由于它们的硬度和强度特性,使得加工处理变得困难。此外,对于高功率激光系统和光刻系统来说,保持高度的整体结构完整性至关重要。同时,还需要极高的尺寸精度以及低埃范围内的超光滑表面。

|

LIDT |

激光损伤阈值 |

|

LID |

损伤阈值 |

|

SSD |

亚表面损伤 |

|

OCT |

光学相干断层成 |

|

MRF |

磁流变抛光 |

|

IBF |

离子束修整 |

|

UAG |

超声波辅助研磨 |

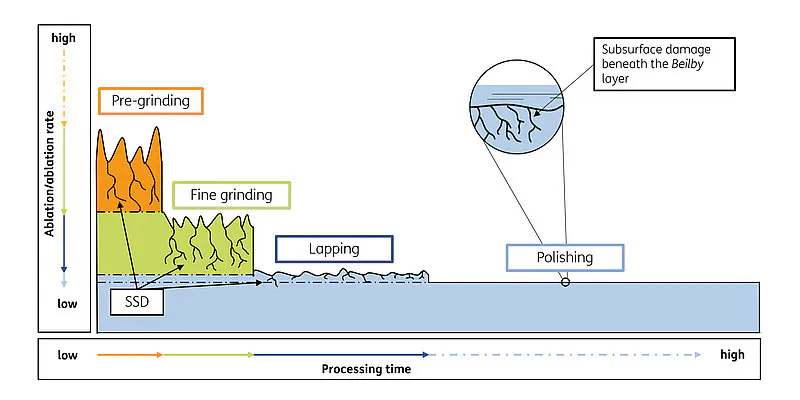

这些高性能组件采用精密、确定性的机械加工工艺制造,如研磨、抛光和打磨。问题是每一个新的阶段都可能在材料中产生微缺陷和裂纹。图1展示了光学元件的制造流程和每道工序后观察到的裂纹损伤情况。由于非晶材料本身具有脆性特点,其表面可能出现微缺陷,并且这些缺陷会深入材料内部数百微米。这些内部存在的缺陷被称作亚表面损伤(SSD)。此类裂纹结构对光学元件的性能和使用寿命影响尤为严重,可导致激光诱导损伤阈值(LIDT)大幅度降低。

图1:制造光学元件的传统工艺流程,包括裂纹损伤的局部放大图。Pre-grinding-预先研磨,Fine grinding-精磨,SSD-亚表面损伤,Lapping-研磨,Polishing-抛光,Subsurfoce damage beneath the Beilby layer-贝尔比层的地下的损伤,Processing time-过程时间,Ablation/ Ablation rate-烧蚀/烧蚀率。

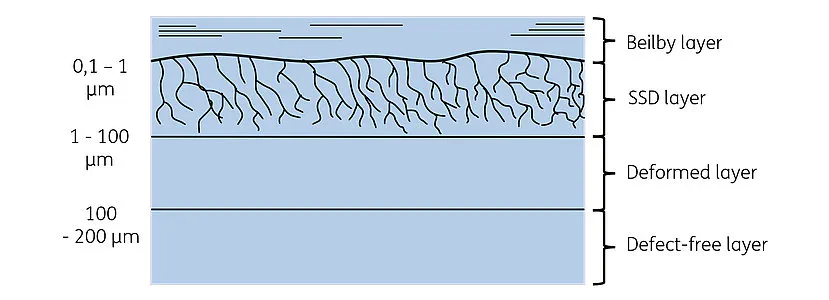

图2中的示意图展示了经退火处理玻璃表面的逐层结构的放大视图。在抛光过程中,会形成封闭层,该封闭层作为部分部分熔融材料流入粗糙度轮廓的谷底,从而“掩盖”了SSD,这一层被称为贝尔比层。它可能具有非晶态或微晶结构,由高度水合且经过加工硬化处理的材料组成。此外,其中可能包含能引起高吸收性和光活性效应的外来物质或杂质。在其下方是含有深度可达100微米裂纹的SSD层(即缺陷层)。这一层会削弱材料强度,并且可以作为杂质的储存库。

图2:退火玻璃表面的结构。Beilby layer-贝尔比层,SSD layer-缺陷层,Deformed layer-变形层,Defect-free layer-无缺陷层。

裂纹路径的类型、深度以及由此产生的表面粗糙度在很大程度上取决于工艺参数(切削速度、磨削压力、磨粒尺寸和形状、研磨和抛光时间),同时也取决于材料的力学性能。特别是在高精度应用中,从Beilby层快速到达无缺陷材料区域至关重要。因此,如图1所示,在制造过程中通常采用预磨、细磨、研磨和抛光等组成的多阶段工艺。这样做的核心目标是在每个阶段尽可能消除或至少减少裂纹损伤。因为SSD越低,在后续有时更耗时的步骤(例如抛光)中所需的努力就越少。

缺陷和SSD也会影响光学镀膜的使用寿命。光学镀膜是在光学元件制造完成后涂敷在元件表面的,可使反射和透射特性适应特定应用。然而,在高强度激光照射下,它们经常由于表面吸收增强而产生严重的结构缺陷,这常常会损害光学表面。除了激光损伤阈值(Laser Induced Damage Threshold, LIDT)和镀膜质量,SSD还会损害光学元件所能达到的成像质量和机械性能。

亚表面损伤特征

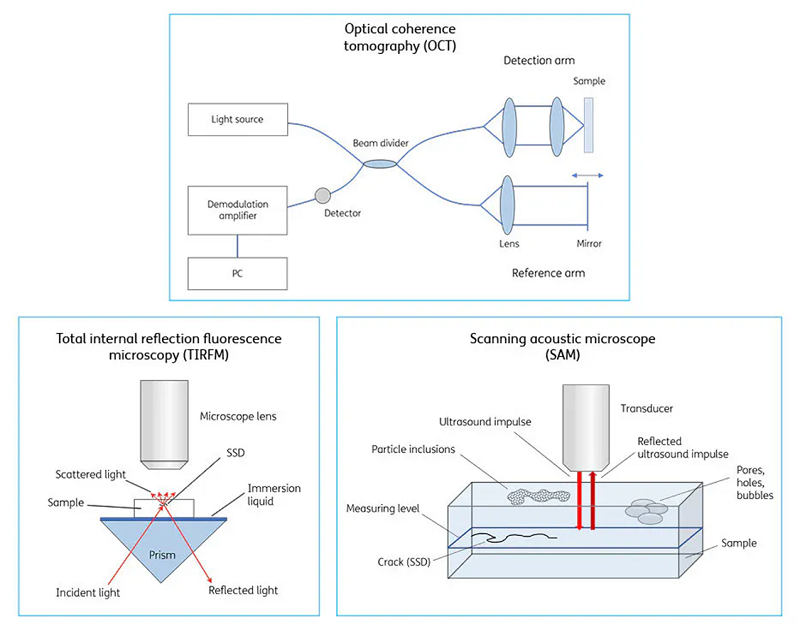

随着光学元件表面完整性的要求越来越严格,需要尽可能精确地表征表面及亚表面的损伤。如今,人们使用了各种损伤检测技术。这些技术不仅能揭示SSD的程度、类型和位置,还为后续加工阶段提供了指导。这些方法可以分为非破坏性和破坏性技术。非破坏性方法主要包括光学技术,如显微镜、散射光和荧光测量以及白光干涉测量法。预测模型和声学显微镜是衡量SSD非破坏性的其他方法。另一种颇具前景的非破坏性检测方法是OCT(光学相干断层成像),这是一项三维技术,可以提供裂纹深度的定量信息以及裂纹形态的定性信息。图3举例说明其中三种方法的工作原理。

图3:显示用于检测SSD的三种不同的非破坏性测量方法图

除了上述技术之外,破坏性测量方法主要在工业和研究中使用。它们主要包括化学或机械过程,如离子束刻蚀和各种抛光工艺。他们的优势在于,通过刻蚀和局部抛光的方式,可以消除材料中的严重缺陷和残余应力。当前用于检测SSD的首选方法是一种名为磁流变抛光的抛光技术,有时会与原子力显微镜联合使用(MRF技术)。除了去除残留缺陷外,这种方法还能提供有关裂纹轮廓和路径的信息。