作者:维尔克斯 时间:2022-6-22 10:02:34

在自适应光学中BMC变形镜它通过改变光波波前传输的光程或改变传输媒介的折射率来改变入射光波波前的相位结构,从而达到对光波波面相位进行校正的目的。这篇文章主要介绍了BMC可变形反射镜的一些常见问题。

我的可变形镜面有多大,镜面上有多少是真正有用的?

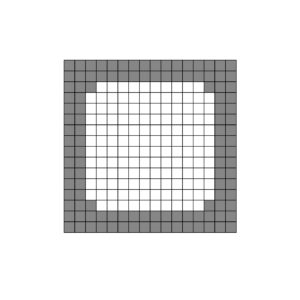

BMC将可变形镜面分为三种不同的方式。全孔径、活动孔径和推荐光学孔径。下面我们将介绍这些不同的孔径,包括连续和分段的可变形镜面。

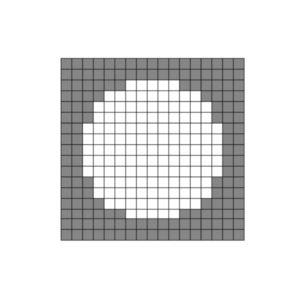

-全光圈(FA):

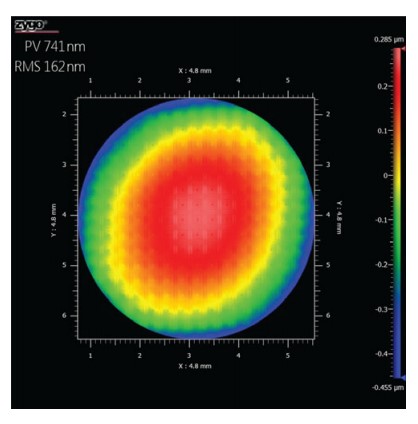

适合可变形镜面反射面的最大圆形区域。全孔径是你直接看可变形镜时看到的,也被称为无动力表面图。由于它不是完全可控的,所以通常不使用全光圈,但如果应用要求过度填充有用的区域,则是有用的。

连续变形镜的全光圈

连续变形镜在可控推杆之外有两排或更多的不活动推杆。反射区延伸到最外层的非活动致动器。

全光圈的直径=[(致动器的截面)+3]x(间距)。

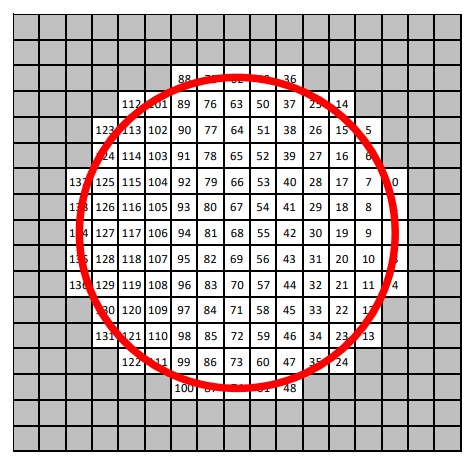

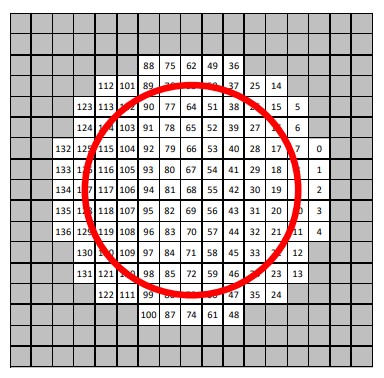

全孔径(红圈)叠加在致动器图上

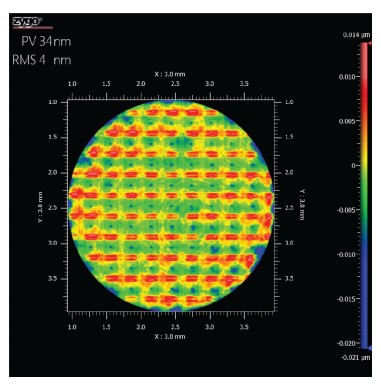

全孔径表面扫描

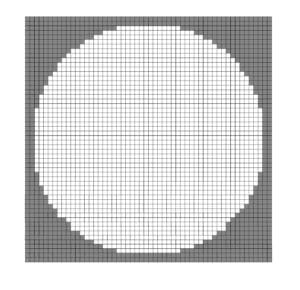

-活动光圈(AA):

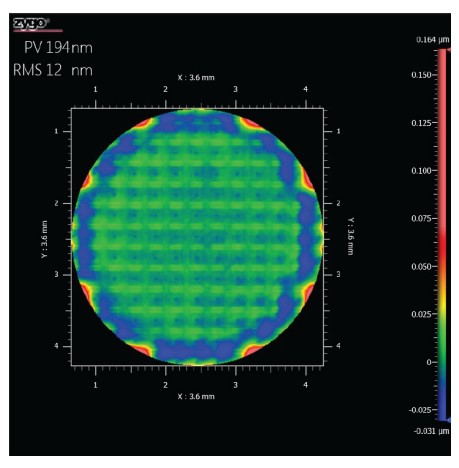

适合DM表面可位移可控制区域的最大圆形区域。主动光圈是一个刻在外部可控执行器内的圆。主动光圈内的区域是可置换的,但边缘不完全可控,因为可控的外部执行器与无法控制的更远处的执行器相耦合。

主动孔径的直径=[(执行器横截面)-1]×[间距]

活动孔径(红色圆圈)覆盖在致动器图上

平坦活动孔径的表面扫描

-推荐的光学孔径(OA):

适合在可变形镜面的可位移和完全可控区域内的最大圆形区域。

对于连续的DMs,建议的光学孔径是刻在从外部可控制的致动器中的下一个致动器内的圆。与主动光圈一样,建议光学光圈内的区域是可移动的,但在边缘也是完全可控的,因为可控的外部致动器与更远处的致动器相耦合,也可以控制。

推荐光学孔径的直径=[(执行器横截面)-3]x[间距]。

推荐的光学孔径(红色圆圈)覆盖在致动器图上

扁平推荐光学孔径的表面扫描

BMC可变形镜的速度有多快?

在基于MEMS的可变形镜的速度方面,有几个方面需要解决。最好的方法是将系统中不同形式的延迟/延时分离出来。

-电子装置的延迟:

我们将电子器件的延迟定义为从第一条命令写入到最后一个DAC(数模转换器)更新的时间。在我们的USB驱动程序的情况下,数据是通过USB协议以125us的数据包发送的,这导致了8kHz帧率的计算。

对于我们的X/S-Driver架构,可能会有高达400kHz的更高的帧率,这取决于所处理的执行器的数量。这是可变形镜系统的第一个延迟来源。

-放大器回转率:

系统中的下一个延迟涉及到我们的放大器的回转率。对于我们的大多数设备,我们利用一个定制的Supertex放大器,其回转速度为5.1V/us。因此,这完全取决于对一个给定的命令所采取的步骤的大小。在评估系统时,应将这一点加入到电子器件的延迟中。对于我们的X-Driver架构,我们利用改进的放大器,产生11.6V/us的回转率,这就是使更高速度成为可能的原因。

-执行器的机械响应:

计算系统延迟时的最后一个考虑因素是DM的机械响应时间。对于一些用户来说,这不是一个考虑因素,因为他们更关心的是尽可能快地发送命令,而不担心DM的位置问题。然而,对于其他人来说,这一点很重要,因为他们希望检测到一个稳定的波前,以便在控制环路中进行分析。下面的文件对我们每个DM架构的机械响应进行了总结。

-表面反应:

最后,在考虑你的系统能走多快时,必须考虑到镜子的整个表面。这里的主要问题是空气阻尼。虽然单个致动器可以以低于100微秒的速度移动,但随着被困在表面下的空气四处移动,会影响整个表面的沉降时间。连续变形镜的表面响应时间为150至300微秒,这取决于致动器的行程和间距。

我需要什么软件和文件来操作BMC可变形镜?

正确操作BMC变形镜需要三个软件;包括两个配置文件。

-DM SDK:

波士顿微机械公司(BostonMicromachinesCorporation,BMC)的可变形镜软件开发工具包(DMSDK)为所有BMC产品提供了一个通用接口。它允许用户编写一个代码库,可用于任何产品。为演示DMSDK和硬件功能,提供了命令行和图形化的应用程序。提供了一个C语言应用程序接口,用于高性能应用的多功能开发。

自适应光学(AO)软件开发工具包(SDK)可作为升级版。

-DM配置文件:

一个与独特的DM-驱动组合相匹配的配置文件。配置文件包含诸如可变形镜阵列尺寸、执行器映射、电压限制、驱动器PC接口类型和其他设置等信息。配置文件名称包含适用的可变形镜设备的序列号。

-扁平地图文件:

指挥图的一种类型,将可变形镜面驱动到与硅片基座平行的平面。这个文件是可选的,对于校准和对准你的光学元件很有用。

可变形反射镜的平面图是由BostonMicromachines建立的,并且是唯一的,只为该DM-驱动器组合定制。BMC通常提供一个平面图,每个可变形的镜子在50%的偏移量下,用于建立光学对准和校准的镜子表面。也可以提供其他平面图文件。

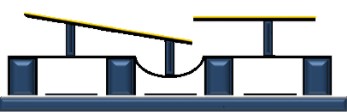

可变形镜面执行器是如何工作的?

MEMS可变形镜的概念相当简单。这种简单的设计使它们成为快速和高效的设备。MEMS有一个电极层、一个致动器和一个镜子层。你将致动器接地。当在电极上施加电压时,上面的致动器被吸引,它把镜子层拉下来。瞧!一个可变形的镜子。一个可变形的镜子。每个设备的运动都是基本相同的。

关于可变形镜子的有趣之处在于,你可以用许多方法制造镜子层,因此你可以制造许多类型的镜子。如果你想要一个大的、光滑的表面,只需使镜面层在整个镜子上连续。如果你想让每个致动器控制一个独立于其他致动器的小区域,那么分段式镜子就适合你。而且,如果你想让更大的区段由多个致动器控制,只要按你想要的方式划分表面,你就可以有独立的镜子,可以用一些致动器控制,就像我们提供的Hex-TTP(尖端、倾斜、活塞)版本。

以下是BMC为从天文学到激光通信的应用创造了一些常见的配置:连续可变形镜面、分段式可变形镜面、尖端倾斜的可变形镜面

连续可变形镜面、

分段式可变形镜面

尖端倾斜的可变形镜面

BMC可变形镜面布局是什么样子的?

MEMS可变形镜面通常是以笛卡尔的布局形式制作的。这种布局很简单,从最小的尺寸到最大的尺寸都保持一致。这就是布局不再相似的地方。在笛卡尔布局中,有两种类型的镜面。

-连续可变形镜:

一种可变形镜,反射镜面在整个致动器阵列上连续延伸(没有任何中断)。在连续DM中,致动器阵列可以是线性的,方形网格的,或其他类型的模式。Multi-DM多变形镜,多连续可变形镜多C变形镜,Kilo-连续可变形镜

Multi-DM多变形镜

多连续可变形镜多C变形镜

Kilo-连续可变形镜

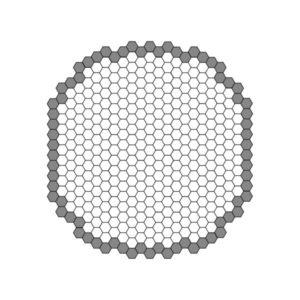

-分段式可变形镜:

一种可变形镜,其反射镜面是分段的,镜面分段的数量等于或少于整个执行器阵列中的执行器数量。在分段式可变形镜中,致动器阵列可以是线性、方形网格或其他类型的图案。相邻段的镜面之间的耦合度为零。分段式DM的镜段可以由一个或多个致动器控制。

每个镜段有一个致动器,该镜段可以在一个方向上移动。

每个镜段有两个致动器,镜段可以在一个方向上移动并在一个平面上倾斜。

每个镜段有三个推杆,镜段可以在一个方向上移动,并在任何平面上倾斜。

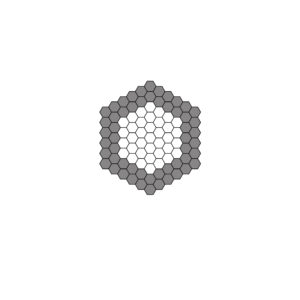

Hex-TTP可变形镜

将表面分解成六边形段,每个段由三个致动器控制,实现了尖端-倾斜-活塞(TTP)功能,为用户提供了对每个光学段实现精确角度和相位控制的能力。镜子的典型尺寸和图片如下所示。Hex-111变形镜,Hex-1011变形镜,Hex-3K可变形镜

Hex-111变形镜

Hex-1011变形镜

Hex-3K可变形镜

BMC可变形镜有多稳定?

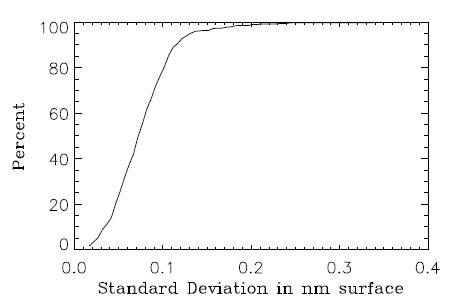

波士顿微机械公司的可变形反射镜表现出高度稳定的操作,没有滞后现象,也没有可测量的漂移,精确到亚纳米级别。我们基于MEMS的可变形反射镜已经对各种参数进行了广泛的测试,包括稳定性。我们目前有一个4096个致动器计数的可变形镜,集成到双子星行星成像仪(GPI)中。在安装之前,MEMS的稳定性测试是通过对设备施加一个扁平的形状,每38秒进行一次连续的波前测量,进行60次反复。在长期稳定性测试中,短期稳定性的测量间隔为9分钟。

较短的时间尺度与典型的闭环操作时间相当。通过用平面镜取代MEMS,测得的稳定性为0.08nmRMS相位。MEMS的平均长期稳定性被测量为0.16nmRMS相位。在较短的时间范围内,系统更加稳定,MEMS的平均RMS相位偏差为0.13nm,平面镜的RMS相位偏差为0.07nm。以前的测试表明,由于MEMS驱动电子装置产生的误差,其稳定性较差,后来已经得到纠正。下图是一条增长曲线,显示大多数致动器都相当稳定。在测试的500个致动器中,有97%的稳定性在38分钟内优于0.16纳米有效值。

稳定性数据的增长曲线(在38分钟内进行60次测量的表面标准偏差)

执行器之间的耦合和影响功能

你所拥有的可变形镜的类型会影响到执行器彼此之间的行为。在某些类型的可变形镜中,动力执行器对其邻近的执行器有影响。

分段式可变形反射镜

实际位移只由发送到执行器的命令的大小决定。就其性质而言,分段式可变形镜没有执行器之间的耦合。

连续变形镜

-实际位移是由以下因素决定的。

-发送给致动器的指令的大小。

-由执行器间耦合引起的偏移。

这个偏移量的大小与行程、致动器间距和相邻致动器的相对位移有关。

由于由单个执行器直接控制的镜面与相邻执行器上方的镜面相连,这些相邻表面的位置会否定执行器的全部效果。周围的表面越接近致动器的驱动位置,耦合度就越大。

虽然当相邻的镜面处于不同的位置时,量化执行器之间的耦合会变得很复杂,但当相邻的镜面没有动力时,它就相对简单了。

影响功能

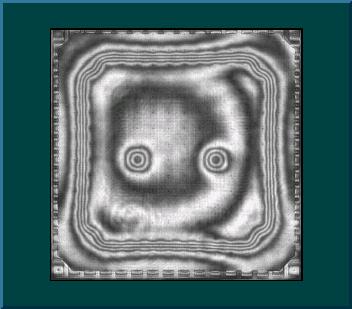

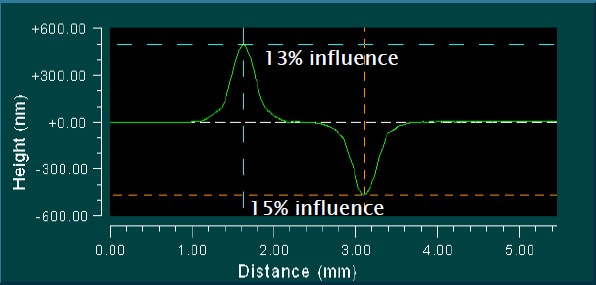

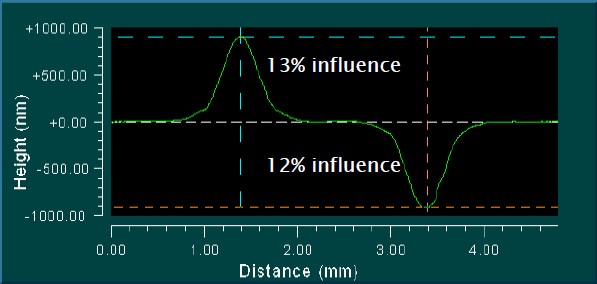

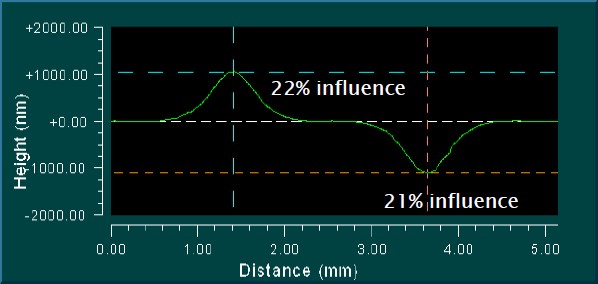

BMC可变形镜结构允许镜面膜的局部变形,影响函数为11-25%,取决于具体的设备设计。影响功能,定义为在三个不同的可变形镜致动器类型中,在所有其他致动器处于一半偏置的情况下,在一个有电源的致动器的相邻处引起的变形和有电源的致动器的最大变形的比率,如下所示。

在致动器被拉下和戳起的情况下,可变形镜面在半偏压下的这些轮廓测量显示,对于1.5、3.5和5.5μm行程的可变形镜致动器类型,这些设备的影响功能分别为15%、13%和22%。

1.5μm行程变形镜的影响函数,3.5μm行程变形镜的影响函数,5.5μm行程变形镜的影响函数的图像如下

半偏置

的可变形反射镜致动器,单个致动器分别处于0和最大命令

1.5μm行程变形镜的影响函数

3.5μm行程变形镜的影响函数

5.5μm行程变形镜的影响函数

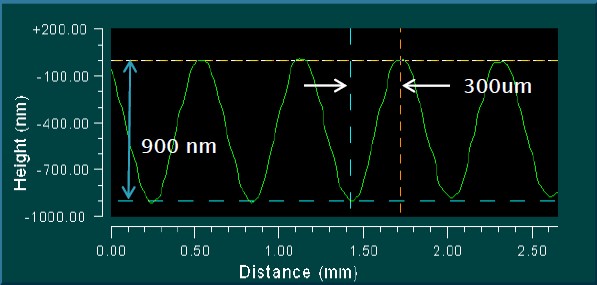

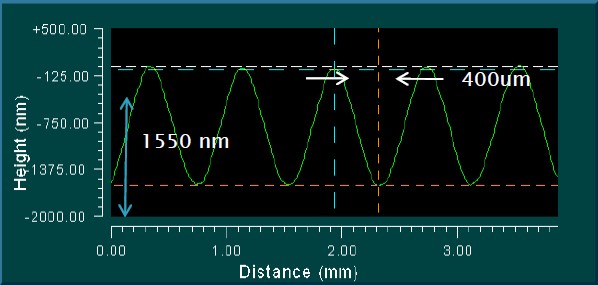

偏转和俯仰

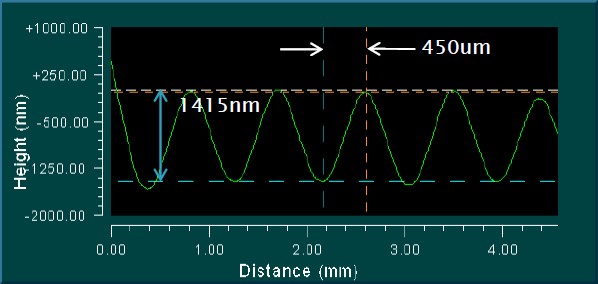

对于BMC可变形反射镜,偏转是致动器从其未通电状态移动的距离。由于该架构,当施加电压时执行器被拉低,这就是为什么偏转(高度)在下面用负值表示的原因。另一方面,间距是可变形镜内每个致动器之间的距离。

行程为1.5μm的可变形反射镜的最大交互执行器行程,行程为3.5μm的可变形反射镜的最大交互执行器行程,5.5μm行程可变形镜的最大交互执行器行程的图像如下:

可变形镜,每隔一排以最大命令启动

行程为1.5μm的可变形反射镜的最大交互执行器行程

行程为3.5μm的可变形反射镜的最大交互执行器行程

5.5μm行程可变形镜的最大交互执行器行程

开环控制

BMC为你的可变形镜提供开环校准,作为升级。这允许你精确控制你的镜子的位置,而不需要反馈传感器和控制算法。我们提供针对您的设备的校准文件,使您能够在没有反馈的情况下控制您的可变形镜。这在各种应用中都很有用,如高分辨率显微镜和激光通信。

由于用于创建校准文件的方法,目前我们为具有多达492个执行器的可变形镜提供开环校准。如果您想为您的可变形镜购买开环校准升级,或者您对该过程有任何疑问,请联系我们。

开环校准文件

校准文件包含在0到1.0(全行程)范围内一系列特定致动器偏移所需的准确电压。对于连续变形镜,在每次偏转时,也会记录周围8个推杆的位置。

校准文件用于开环应用,在这种应用中,没有对致动器挠度的反馈。对于一个特定的镜子形状,即所需的致动器挠度阵列,校准文件包含致动器电压,通过考虑每个致动器的位置和周围致动器的影响,驱动可变形的镜子达到该形状。对于介于校准文件中的偏移,必要的电压可以插值。

校准文件由BostonMicromachines通过对单个有代表性的执行器进行干涉测量分析而创建,仅对该DM-驱动器组合有效。校准文件的名称包含它们所适用的DM设备的序列号,文件名的扩展名为.mat;这些文件存储在ProgramFiles/BostonMicromachines/Calibration的一个文件夹中。在安装时,校准文件夹包含一些通用的校准文件,用于演示目的。