作者:维尔克斯 时间:2022-11-18 9:27:55

根据波长、光束大小和脉冲时间的组合,激光能量会被给材料吸收,从而产生切割、焊接、表面处理、钎焊和许多其他应用。本文将介绍激光的测量方面,特别是在最重要的焦点处。为了实现高功率激光器的光束分析测试,以色列DUMA主要采用了光束采样器搭配刀口扫描式轮廓仪或者相机式光斑分析仪实现高功率激光束的分析。

1.相机式光斑分析仪

基于摄像头的光束分析仪使用一个二维像素阵列作为成像设备。它们作为一个电子信号来感知和存储输入光束的功率分布。激光束的强度分布被逐个像素记录下来,并显示为地形图或三维等高线图。这种光束分析仪的优点是,它们的感应方式类似于照相设备,并将显示任何剖面图上可能存在的特殊结构,如热点。它们可以显示光束轮廓的二维和三维图,并且它们可用于连续和脉冲激光器。这些仪器的主要缺点是它们的测量分辨率受到像素大小的限制(通常在5微米和10微米之间)。额外的限制因素是它们的灵敏度,通常是190纳米-1100纳米的,其他波长往往是非常昂贵的。

一类新的基于相机的剖析器,通过放大激光束,克服了最小光束尺寸的限制。通过校准的方式,放大50倍。这允许对直径小于5微米的光束进行分析。。

2.扫描式刀刃光束剖面仪

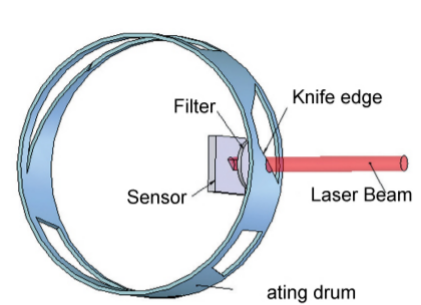

刀口扫描式轮廓仪用一个金属条来阻挡光束的进入。该金属条的边缘(刀口)有一个尖锐的直边。当刀刃扫描光圈时,光束被部分阻挡,而系统测量没有被挡住的那部分光束,见图2。未被阻挡的光束的差值变化与被测量的激光束宽度成正比。与狭缝扫描式轮廓仪或针孔扫描器相比,刀口扫描式轮廓仪有几个优点。首先,可以准确测量未被阻挡的总光束。此外,光束分辨率不受针孔大小和狭缝宽度的限制。所以信噪比非常高。这种方法允许测量直径为几微米到几毫米的光束。与狭缝扫描式轮廓仪一样,扫描的准确性取决于光束的几何形状。为了获得最佳效果,光束应该是圆形对称和接近高斯的。为了克服这个限制,以色列DUMA开发了一种特殊的刀刃/鼓机制,它用几个刀刃扫描光束,每个刀刃在其圆周上的方向不同。

图1 简化的刀刃式光束分析仪的力学原理

当刀片对通过的光束进行扫描时,刀刃挡住了越来越大的光束功率。功率传感器测量功率的变化与刀口位置的关系,形成功率/位置图,如下图所示。

图2 刀口装置产生的剖面图

从不同方向的多个刀刃上获得的剖面图被用来创建二维和三维图的信息,使用一个称为 "断层重建 "的数学方法

3. 高功率光束参数测量

高功率激光技术在总输出功率和光束质量聚焦能力方面取得了巨大的进步。这种进步要求进行更多更难的测量,以便定期和在线改进制造工艺。需要测量的主要参数是。

- 总输出功率和它的稳定性

- 光束大小及其分布

- 光束指向的稳定性

- 整体位置精度

在现在的制造程序中,测量上述任何参数都不是标准。大多数的测量设备都不是在工业环境中使用的,特别是需要在线测量的时候。尤其是在涉及到高功率激光测量时,情况更是如此。即使是最基本的激光束参数,即光功率,测量设备的标准也是可以接受的,但是它们的响应时间和安装方式却不足以满足快速或在线测量的需要。大多数用于测量上述其他参数的现有测量设备都不是为工业环境中的高功率激光器而制造的。这些设备不允许在全功率下进行测量,尤其是在焦点处。它们太脆弱了,处理起来太复杂了,而且结果不具有可重复性。最近开发的复杂的非偏振光束取样装置解决了大多数这些障碍,允许实时测量光束参数。已实施的实际方法是对光束的一小部分进行采样,并用标准的光束分析仪进行测量,如基于摄像头的光束分析仪或扫描式光束分析器。

这个光束取样器元件的关键要求是。

- 主动冷却和光圈清洁。

- 高热稳定性。

- 不变形的采样和恒定的采样率,无论输入功率如何。

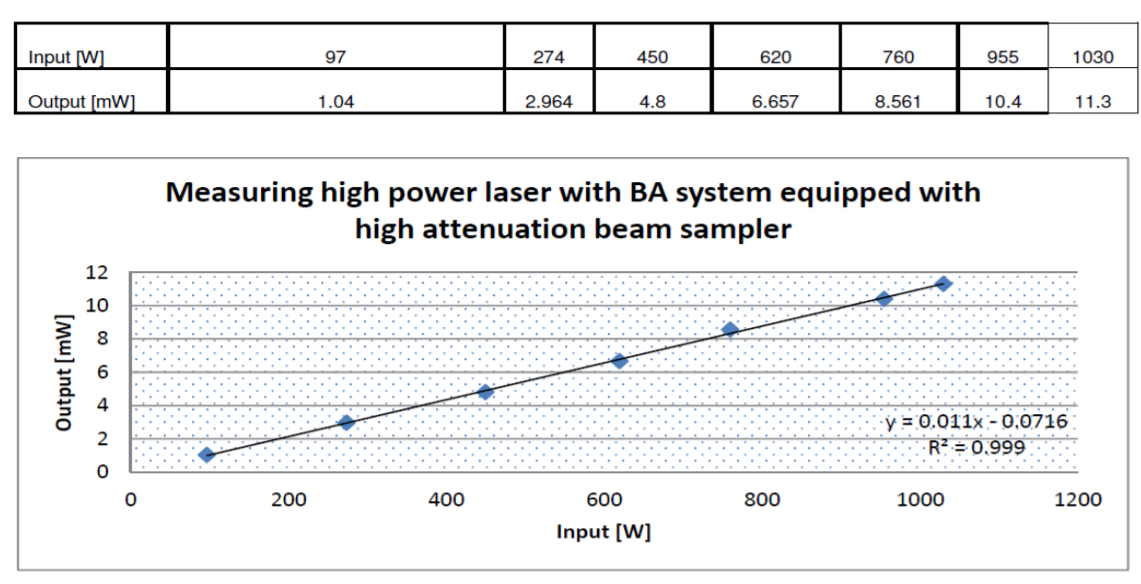

在图6中介绍了一个使用高功率光束传播特征的设备进行的实际测量。传入的光束被分成两部分,大部分从光束采样器出来,一小部分被引向传感器头。被采样的光束可以是聚焦光束或平行光束。

图3 一个配备了定制光束采样器和压缩空气冷却的多刀刃测量头。

3.1 测量原理

聚焦的激光光束进入光束采样器的输入孔,通过反射光束进行采样,其功率被大大降低。第二次反射进一步降低了光束功率,并恢复了原来的光束偏振。此外,在双重采样的光束到达检测区域,就像通常由普通的激光光束剖面仪完成的那样。在这个应用中我们使用了由Duma Optronics公司制造的刀刃式光束剖面仪。对于CW高功率的测量,这将是首选的测量设备,因为它在功率和多重剖面测量方面的准确性。此外,由于其特殊的功率处理能力,无论需要什么额外的功率衰减,都可以在特殊衰减配置的基础上不失真地进行。大部分光束通过取样装置,并击中一个光束倾倒器。采样率大概是主光束功率的0.1%。

图4 典型光束采样器的测试采样率与功率的关系

下图是一个典型的应用,光纤激光器产生的激光束首先被准直,然后被聚焦镜聚焦,聚焦后的光束由激光光束取样器取样,并提交给刀刃式光束分析仪。

沿着它的传播轴,几个区域可以通过相同的安排进行测量。这些位置可以是在光纤激光器输出后,在准直区域,或在聚焦透镜后的焦平面。加压空气被用来主动冷却和清除光束取样器中的多余热量,以及作为一种手段来吹走灰尘颗粒,并防止空气的热凝结。一个内置的冷却光束倾倒器将防止不必要的辐射从仪器中逸出。

图5 显示激光束传播及其测量装置的示意图

在某些情况下,如果工作距离受到限制,就会出现图9所示的不同配置。这里的光束在其焦点之后被取样,然而焦点被特殊的物镜成像和放大以进行远程测量。

图6 显示小工作距离激光器典型测量的布局示意图

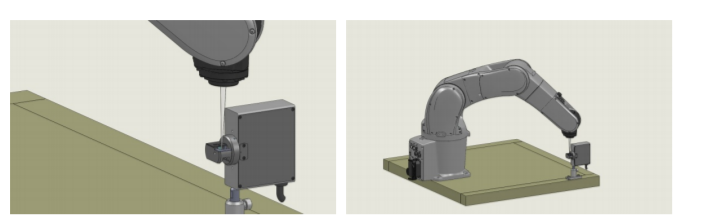

下图10展示了一个典型的应用,其中高功率激光束分析仪可以在生产车间使用。在这里,机器人手臂继续在一个工件上工作(未显示),并不时地被引导到光束分析系统上进行功率、位置和轮廓测量。配置可以是这样的:测量设备在不同的时间被几个机器人手臂使用。此外。沿着Z轴移动机械臂,也可以计算出M-平方和焦点深度值。

图7 高功率机器人激光器的光束分析

3.2 4KW测试激光束的实际测量结果

4000瓦特测量的典型结果在图11中显示。这里我们看到3921瓦特的测量,两个垂直方向的光束轮廓,一个是559微米,另一个是579微米。测量的激光功率和轮廓从400瓦到4000瓦不等。这次测量的直接结果有几个明显的有趣之处

- 以每秒5次的速度实时测量轮廓和功率。

- 在程序启动过程中,剖面图和位置都非常稳定

- 在峰值周围有一个明显的基座,约占总功率的50%。

图8 高功率激光束分析仪屏幕

4. 结论

我们展示了一种实用的高功率激光测量的实时方法。测量是在激光的焦点处进行的,那里是最重要的。进一步发展创新的光束取样器可以导致实时精确测量50甚至100千瓦的激光功率。各种测量光束分析仪应适应测量需要,如功率、连续或脉冲激光器。对于脉冲激光器,基于摄像头的光束轮廓仪比基于刀口的光束轮廓仪更有优势。必须评估高功率连续或脉冲光纤传输激光系统的性能。在功率为4000W以上,测量激光参数是一项艰巨的任务。为了得到最好的结果,应该在不同的工作环境下定期进行测量,最好是在生产线上进行。

需要测量的主要参数是。

- 总输出功率和它的稳定性

- 光束大小及其分布

- 光束指向的稳定性

- 整体位置精度

为了使事情变得更加困难,测量应快速进行,并将数据快速传输到激光控制的计算机进行在线校正