作者:维尔克斯 时间:2023-3-22 9:29:58

参考文献

Bogusz Stępak, Natalia Grudzień, Katarzyna Kowalska, Yuriy Stepanenko, and Michał Nejbauer,High-speed cleaving of glass and polymers using ultrafast fiber laser,J. Laser Appl. 35, 012005 (2023); doi: 10.2351/7.0000798.

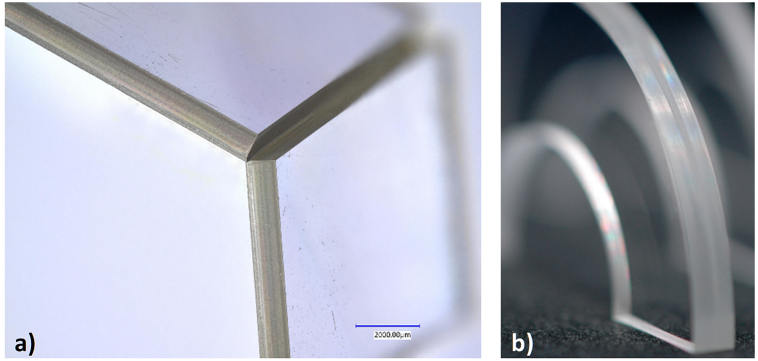

Bogusz Stępak, Natalia Grudzień等作者团队近期在Journal of Laser Applications 上发表的High-speed cleaving of glass and polymers using ultrafast fiber laser中提到了一种基于飞秒脉冲激光的激光成丝模组进行光束整形的方法,用于实现高切割速度下的微裂纹平整化。采用贝赛尔式光束切割玻璃是一项领先的技术,可提供较高的加工产量和高边缘质量。由于可以将其应用干不同的透明材料,这种方法在平板显示、相机窗口、医疗设备等的大批量生产中具有巨大的潜力。玻璃切割的原理是通过激光成丝模组沿着一个紧密的、细长的焦点诱导微裂纹来控制硬透明材料的弱化。这些微裂纹的散播方向在预设的、恒定的方向,限制了圆形制造的灵活性。与动态光束处理技术相比,通过适当的脉冲整形,实现了非定向切割。该设置不包括光束路径中的有源元件。所获得的质量和加工速度可与其他更为复杂的激光切割技术媲美。此外,由于对微裂纹进行限制性地控制发生,使得贝塞尔光束都难以分离的聚合物,用这种方法成功切割。

由于基于光纤的激光器设计在恶劣的环境条件下可以提供稳定的性能,超快激光器的特殊优势现在可以在行业中实现。超快激光的许多有趣的应用是基于多光子电离在透明材料中的能量局域沉积。其中一个例子是贝塞尔光束玻璃切割,提供无与伦比的加工质量,没有切口和材料损失。能量沿着个狭窄的,细长的焦点分布,强电离导致微裂纹形成。微裂纹沿一个方向分布,提高了切割速度。然而,切割方向必须与开裂方向相对应,微裂纹必须沿着整个光束焦点很好地连接,以实现材料分离。此外,对于圆形制造,需要应用光束的动态控制。由于该原因,许多人已经提出了各样的技术,通过相位掩模或傅立叶滤波实现对光束不对称的诱导和控制。在这项研究中,提出的解决方案的光束转向复杂性的问题是调整激光脉冲和猝发的参数,这有助于引入独立于切割方向的微裂纹。在光束路径中不需要额外的光有源组件。激光玻璃切割领域的大部分工作都集中在各种贝塞尔光束,然而也有替代的光束整形技术。近年来,提出了边缘形状控制的单焦点单通道玻璃切割技术。另一种可能性是通过使用激光成丝模组,飞秒脉冲成丝产生内部细长空隙实现玻璃切割。

实验光源配置

玻璃和聚合物的切割试验使用Fluence的Jasper X0飞秒光纤激光器,平均功率为20W,频率为200kHz。使用1030nm的激光波长,激光器产生的高斯光束M2<1.1,脉冲宽度在250fs-8ps的范围内可调。在猝发模式下,激光提供高达200uJ在100千赫这是在玻璃劈裂实验中使用的基本重复率。由于定位阶段加速度有限,脉冲拾取器减少了实验中的重复频率,并等于4kHz。对于聚合物切割,基础重复率为200千赫的应用。减少的脉冲重复频率为8千赫的情况下,聚合物切割振荡器的基本重复频率为20MHz,这确定了50ns的内脉冲串间隔。在光路中最后一个光学元件后测量激光功率。在脉冲猝发模式下,单个脉冲的能量被分解成所需的脉冲数,间隔50ns。这意味着当脉冲能量E=170μJ与N=4在猝发模式使用时,每个脉冲的能量为Ep=42.5μJ。另外,脉冲的峰值强度也是相当低的。

试验材料选择

实验采用两种材质的玻璃。厚度为1.1mm的硼硅酸盐玻璃(BK7)和厚度分别为2和4mm的钠钙玻璃。聚合物的切割使用的聚合物试验材料为:聚甲基丙烯酸甲酯(PMMA)为2.96mm,聚对苯二甲酸乙二醇酯(PET)为1.06mm。

玻璃切割对照实验

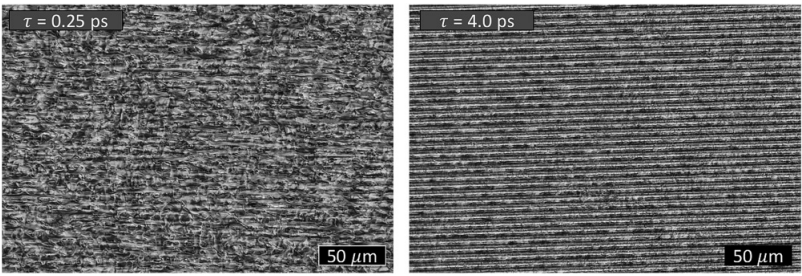

对于影响微裂纹的生成方向的因素:脉冲宽度和猝发模式下的脉冲数量作为变量进行对照试验。在脉冲个数N=3,总能量E=170μJ的情况下,测试不同脉冲宽度对微裂纹的生成影响。如图所示,当脉宽小于1ps时,微裂纹可以在预设的方向上近似连成一条线,有效的断裂长度可达20μm,在这种保证下,以100kHz的重复频率进行,切割速度最高可以实现2 m/s。当脉宽大于2ps时,微裂纹的分布方向呈现杂乱的多向分布。当控制脉冲宽度相同时,改变猝发模式下的脉冲数,发现随着N增大,微裂纹的方向分布的杂乱性也随之变强。可以得出需要在脉冲宽度与脉冲个数之间保持一个适当的平衡点,才可以保证峰值强度处于阈值之下。

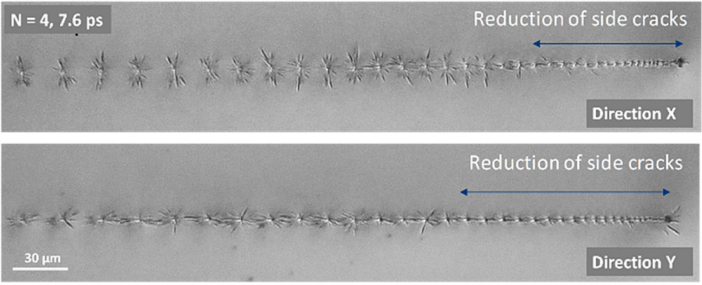

下图是讨论脉宽和脉冲个数对多个微裂纹的相邻连接的效果的影响。当脉宽为2.6 ± 0.2 ps时,随着N值增大,微裂纹的侧向分布变少。相同的趋势也在控制N值相同,增大脉宽时,微裂纹的侧向分布也少。可见在某些激光参数条件下,脉冲参数的作用还是很明显。

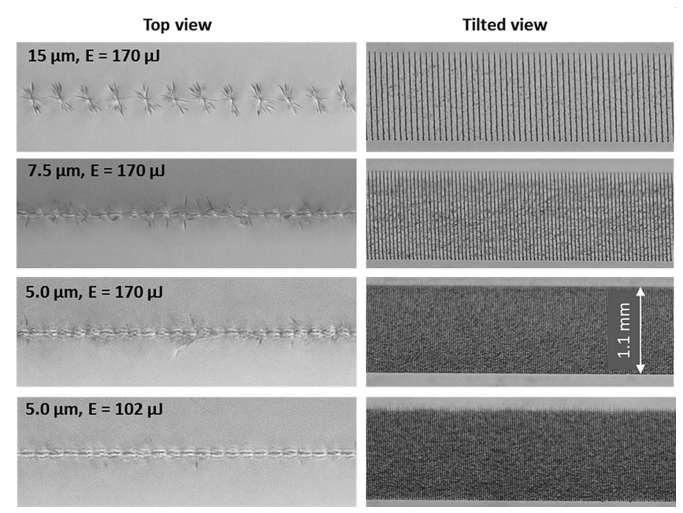

还有一个参数会影响相邻的微裂纹的连接,即脉冲间隔,如图所示。从左至右逐渐降低脉冲间隔,可见微裂缝的侧向裂纹分布有所改善,成单一方向性的微裂纹,相邻的微裂纹也能较好的连接到一起。

下左图为脉宽为4.6ps,脉冲个数为3个的情况下,改变脉冲间隔,观察到的各种微裂纹的分布状况,右图为玻璃断裂面的裂纹3D图像合成。

聚合物切割实验

鉴于不同的机械断裂机制,加工曲线轨迹时的聚合物切割表现得很好。需要的脉冲间隔低于切割玻璃时的,尽管不需要猝发模式,但是也需要较高的脉冲重复频率,大概200kHz,切割速度可以和玻璃切割相当。

光路配置

DeepCleave模块(Holo/or)用于实验,它产生18μm的焦点直径(1/e2)和1mm的焦点长度(在空气中)。模块的工作距离为7.4mm。通过扩束器后,直径6mm的激光入射到DOE的前表面。在激光器和样品之间没有使用其他元件。

定位扫描系统

样品固定在XY平移工作台,定位精度为±1μm。光学元件安装在垂直轴上,具有相同的定位精度。系统中垂直面和水平面的正交性保持在25μrad以下。这些轴都配备了光学编码器,并安装在沉重的花岗岩基座上。实验中,根据减小的脉冲重复频率,将扫描速度降低到30mm/s。

结论

使用单个激光源和简单实验配置可以实现不同透明材料的切割,由于脉冲宽度的调整和50ns的灵活的脉冲猝发模式,有效地对微裂纹的生成进行了设计。通过相邻微裂纹的互相连接,实现了玻璃的单一方向的切割,切割速度可达750 mm/s。此外,沿弯曲轨迹切割聚合物实现了与玻璃切割过程相当的速度。在这里,使用单一250fs脉冲是获得材料分离的关键。对于这两种材料,均展现了高切割速度超过700mm/s的材料厚度可达11mm的单通断裂的可能性。