作者:维尔克斯 时间:2024-1-10 10:57:19

通过优化Zaber平移台的速度稳定性来最小化过程差异,从而使得Zaber平移台实现性能最大化。例如在材料沉积应用中提高一致性,在扫描应用中获得更清晰、无扭曲的捕捉。

Zaber电动平移台内置驱动器和编码器、型号丰富、稳定可靠,具有很高的精度,但是客户有时在使用过程中不能让Zaber平移台实现性能最大化。本文将帮助用户深入了解Zaber平移台直接驱动的速度性能。通过了解直接驱动(线性电机)平台的速度误差来源,用户可以学习如何优化速度、优化负载以及使用Zaber Launcher软件调整伺服调谐。这样就可以提高各种应用的性能,从而使得Zaber平移台实现性能最大化。

Zaber平移台实现性能最大化的主要要点:

-将速度保持在5mm/s以下将提供最佳的一致性,优化Zaber平移台的速度稳定性

-在Zaber Launcher中将伺服调整设置为"刚性",可使反馈更加灵敏

-确保有效载荷质量是托架质量的2-3倍,这将最大限度地减少摩擦偏差,但会增加跟随误差

在大多数直接驱动设备上,速度稳定性和跟随误差会随着速度的增加而减小。直观地说,这是有道理的:随着速度的增加,控制器修正轴承阻力或电机力常量变化的时间减少,优化Zaber平移台的速度稳定性可以减少过程差异。

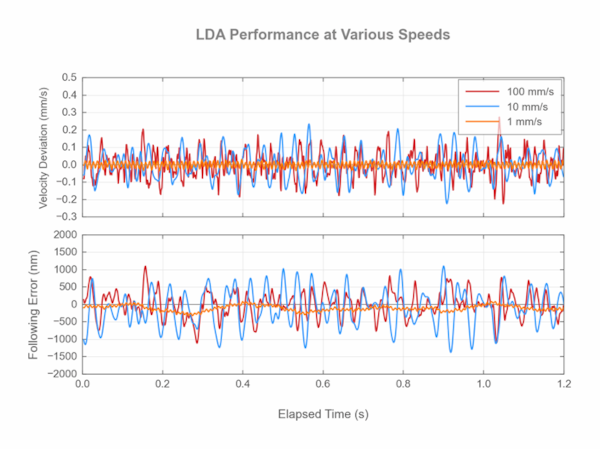

低速时灵敏度最高。根据经验,当Zaber平移台速度从1mm/s增加到10mm/s时,绝对速度误差会增加约10倍,后续误差会增加约三倍。相反,当速度从10mm/s增加到100mm/s时,速度误差和跟随误差要么保持相似,要么增加一倍,具体取决于设备。下图1中的Zaber电动平移台LDA显示了1mm/s至10mm/s之间稳定性和跟随误差的急剧变化,但在10mm/s至100mm/s之间变化不大。

图1:LDA上的干涉仪收集的数据,有效载荷为1kg,伺服调谐坚硬。

Zaber平移台1mm/s时的误差源

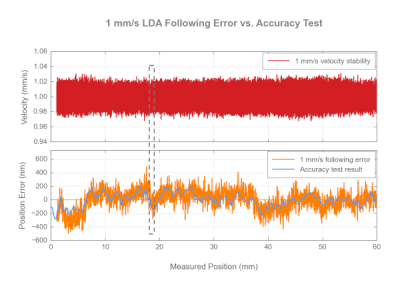

当平台以小于5mm/s的速度缓慢移动时,以下误差与平台的位置精度相似。这是因为摩擦力变化的频率很低,反馈回路可以快速纠正这些变化,而且与电机推力相比,平台的惯性很小。这一直观结果在下图2中很明显,图2比较了同一Zaber电动平移台设备上1mm/s移动时的跟随误差结果(橙色)和在每个点停止测量误差时的精度测试结果(蓝色)。

图2:1 mm/s时LDA移动精度对比。高亮部分为图3中的检测区域。

有趣的是,放大上图中明显的随机噪声,我们可以看到由编码器校准和电气缺陷造成的细分误差产生的解析度很高的正弦波。

图3:放大LDA移动的0.5 秒,我们可以看到看似噪音的部分其实是一个真正的信号

对测量到的速度进行FFT处理,结果如图4所示,在100 Hz处显示出预期的主信号。LDA上的编码器间距为20 µm(控制器将其细分为1 nm)。当速度为1mm/s时,编码器光栅上的狭缝以50Hz的频率通过光电探测器,如下式所示。

Frequency=celocity/spacing=(1mm/s)/0.02mm=50Hz

这个50 Hz信号并不占主导地位,但由于光电探测器与该特定LDA上的编码器光栅的对准问题,产生了100 Hz信号。这种对准误差会造成每个编码器电气周期两次的细分误差。

图4:20μm的编码器光栅在100Hz时会造成每光栅两倍的误差

在1 mm/s的速度下,所有线性直接驱动设备的FFT与此相似,但主频在50、100和200 Hz之间移动,这取决于特定平台的编码器对齐情况和缺陷。

Zaber平移台10mm/s时的误差源:

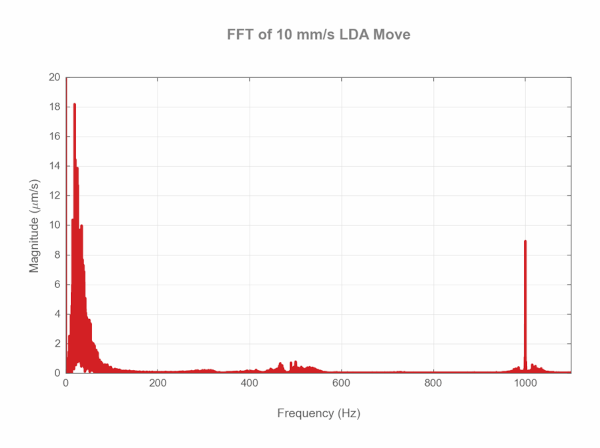

在10mm/s时,误差主要在5—80Hz范围内。这些误差是由轴承阻力变化引起的,在这种速度下,轴承阻力变化太快,反馈回路无法做出反应。每个编码器光栅信号两次的相同误差再次出现,但现在转移到了1000Hz;虽然看起来很明显,但实际上它只是在图1的蓝色10mm/s线附近增加了一点点噪声。除非是最苛刻的应用,否则只要采样速度足够慢,就能将这一信号过滤掉。

图5:20μm编码器光栅在1000Hz频率下会造成每个狭缝两倍的误差

这与其他直接驱动平台在此速度下的FFT类似,不过编码器在500和1000 Hz频率造成的尖峰误差通常小于此平台上的误差。5—80Hz范围内误差的具体模式取决于设备(轴承),但从宏观上看,它总是与这里的图示相似。

Zaber平移台100mm/s 时的误差源:

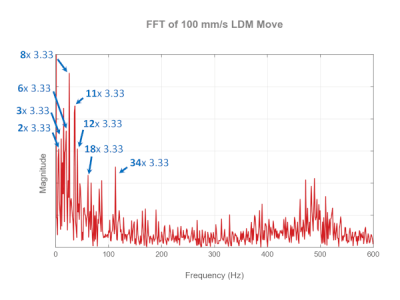

当以100mm/s的速度运动时,编码器的误差很小,主要误差是由轴承效应和直线电机的推力变化共同造成的。推力变化是由直接驱动电机的磁性和电气间距造成的。在 Zaber的Zaber电动平移台LDM和LDQ平台上,N-S磁铁对的间距为30mm,而在LDA和ADR平台上,磁铁的间距为15mm。在速度为100mm/s的LDM 上,根据公式1,预期频率为3.33Hz。在该LDM 上,5—80Hz的大多数尖峰都是3.33Hz磁体间距信号的倍数或谐波。

图6:在LDM的较高速度下,唯一可识别的频率是3.33Hz倍频的磁铁间距频率。

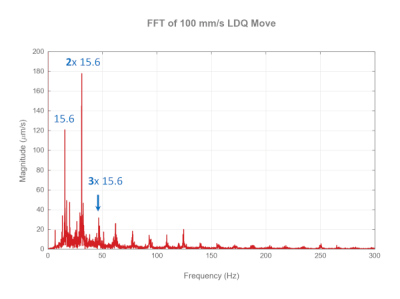

这是LDQ以外其他各级的典型特征。LDQ使用的是循环轴承,虽然它们是市场上最好的循环轴承之一,手工循环产生的振动难以察觉,但在速度测试中可以捕捉到循环频率。在LDQ中,平均每6.4 mm就有一个新滚子进入负载路径。再次使用公式1,我们发现在100mm/s的速度下,谐波频率应为每15.6Hz,这正是我们在下图7中看到的情况。

图7::LDQ在15.6Hz处出现谐波,是由其循环轴承引起的。

一般来说,将目标速度从10 mm/s降低到1 mm/s,运动平稳性误差可减少10倍。不同的速度会导致不同的误差,这是因为主要误差频率发生了变化,控制器有更多或更少的时间来纠正这些误差。在4至8 mm/s之间,主要误差从细分编码器误差过渡到轴承误差。通过了解不同阶段速度下的这些影响,可以在测量性能时选择适当的采样频率,评估这些误差频率在特定应用中是否会产生问题,并在选择系统速度时做出平衡的决定。

调整伺服调谐

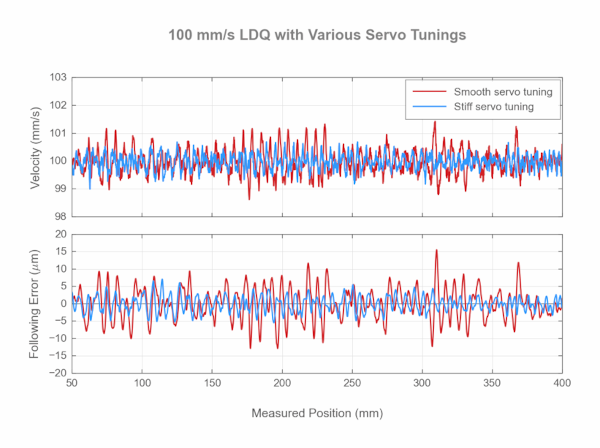

调整伺服调谐会影响直接驱动平台的动态性能,因此对速度稳定性有很大影响。使用Zaber Launcher 软件中的伺服调整应用程序可以对直接驱动设备的反馈回路进行自定义调整。要优化速度稳定性,请使用"简单"选项卡,并将应用程序内的"刚性"滑块调至"1"或"刚性"。请注意,与平滑调整相比,该LDQ上的僵硬伺服调整可将跟随误差减少50%,速度误差减少40%。高级用户可以查看伺服调谐器应用程序中的其他选项卡,在这些选项卡中可以修改自定义PID调节和高级控制参数,以进一步加强控制器或增加前馈增益。

图8:有效载荷为380g的LDQ和不同的伺服调谐刚度设置。

优化负载:

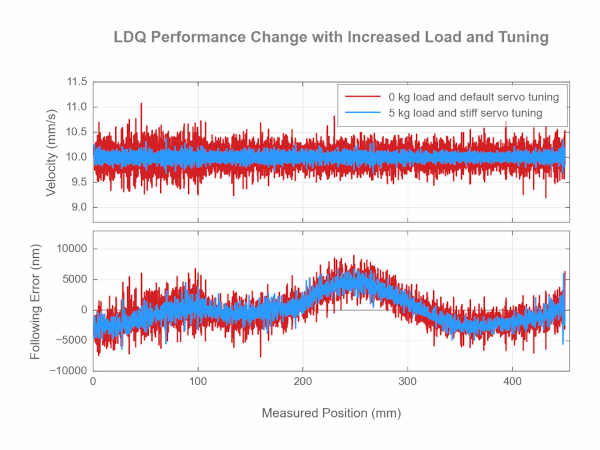

在更改设备有效载荷时也应使用伺服调谐器。一般来说,有效载荷越大,速度稳定性越好,但跟随误差越大。产生这些影响的原因是质量较大,因此惯性受轴承阻力或电机推力变化的影响较小。同样的道理也解释了为什么负载越大,跟随误差越大,因为控制器在检测到误差后,需要更长的时间来纠正滞后轨迹。下图所示的LDQ在测试5kg有效载荷与0.38kg有效载荷时,速度稳定性提高了40%,跟随误差降低了8%。在LDM和LDA上,有效载荷从0.38 kg增加到1kg,速度稳定性提高,跟随误差降低约10%。

图9:增加3倍于滑块质量的负载后,LDQ速度平稳性大幅提高。

在寻求性能最大化时,用户必须考虑其应用是最受益于速度稳定性(如在沉积应用中),还是最受益于低跟随误差(如在激光蚀刻或微加工时)。为提高沉积应用的速度稳定性,用户应考虑在平台顶部中心位置增加相当于滑块质量2-3倍的负载。相反,对于激光蚀刻或微细加工等需要低跟随误差的应用,末端效应器应尽可能轻。

结论:

速度和跟随误差的大小和频率在1—100mm/s范围内变化很大,因为主要误差源从编码器转移到轴承和电机磁钢间距。当位置误差接近级精度时,低速具有最佳性能。为了在任何速度下都能获得最佳性能,调整伺服调谐都应尽可能坚硬,而不会导致控制回路不稳定或振铃,为了最大限度地优化Zaber平移台的速度稳定性,Zaber平台上至少应加载足够的重量,优化负载,使移动质量比只移动滑块增加一倍。进行这些简单的调整即可轻松将速度和跟随误差减半,从而使得Zaber平移台实现性能最大化。

图10:在LDQ中增加负载和刚性伺服调谐,从而显著改善运动平稳性的示例。